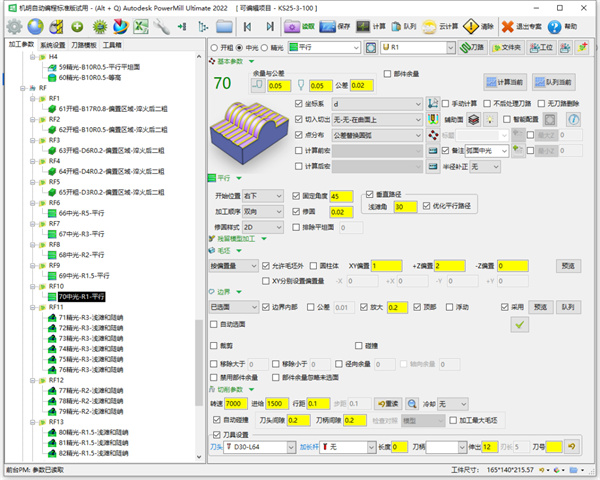

机明自动编程永久免费版是基于CAM系统PowerMILL制作而成的一款数控编程加工软件,这款软件凭借着操作简单、高智能化、无过切、计算速度快等一系列优势收获了一众好评,相信能够为相关用户的工作、学习方面带来极大的帮助。相关用户通过该软件可以快速完成一系列编程开发工作并且还能够很好的降低了各种风险、错误问题。

相关用户通过机明自动编程永久免费版可以按照当前工件智能调整参数的加工模板并且可以一键设置所有参数,这样一来就能够极大程度的提升了相关用户的工作效率。此外,该软件还很好的减少了手工参数设置并且实现了自动计算最佳装刀长度、自动产生程式清单等一系列效果,这样一来就能够使得加工过程变得更加安全。

软件说明

东莞市机明软件科技有限公司本着为CAM编程人员减轻工作压力,为企业对降低成本提高效率的目标,选用拥有简单易用,高智能,计算速度快,无过切等特点的世界领先CAM系统-PowerMILL作为基础。对其进行大量的二次开发,凭着对PowerMILL的深入了解和多年的工厂编程加工经验再结合目前主流的加工工艺。开发出的机明自动编程系统完美地达成了本公司初衷。

机明自动编程系统正式版本一推出即受到业界广泛的好评。让使用的编程用户工作压力大大降低。真正达到用户所期望的安全,智能,高效的效果。让企业在能保证加工质量,提高效率,降低成本的同时又能方便地为自身企业统一加工工艺。机明科技并没有因今天的成绩而骄傲。

客户的需要就是我们的发展方向。公司将继续本着为客户解决实在问题的宗旨。不断壮大自身的实力与优势。加大精力对自动编程系统的开发与功能的更加完善。务求精益求精!机明科技作为目前国内唯一一家专业从事PowerMILL二次开发的公司凭着专业,专心和坚持不懈的精神。必定能为贵企业降抵成本和提高效率。以达到双赢的目的!

软件特色

简单易用

机明软件通过对PM深入的二次开发,使编程操作从传统手工操作的繁杂模式脱离出来,在一个版面就能设置出编程人员想要的程序,版面简洁易懂,电极模块甚至可以完全不懂Powermill基础都可以直接用于加工。

安全稳定

机明软件基于以安全著称的Powermill软件作为平台,通过减少手工参数设置,自动进行过切与碰撞检查、自动计算最佳装刀长度、自动产生程式清单等大量的自动化,有效地保障加工的安全性。

智能高效

使用机明软件通过能够按当前工件智能调整参数的加工模板,可以实现一键加载模板设置好整个工作的所有参数,从而提高工作效率200%以上。

无需等待计算

使用批量计算在休息时间让电脑计算,将24小时都合理利用起来。也可以使用后台计算功能,一边设置工件参数一边在后台计算上一个工件的刀路。编程员的工作时间只需进行少量参数的设置或模板加载。无需将工作时间浪费在刀路计算上。

统一加工工艺

我们通过对企业自身加工设备、工件类型、刀具性能、工艺要求等等因素的调研,将与企业的技术骨干一起创建定制最佳的加工工艺模板,使用机明软件的工艺模板功能就可以很方便地将企业的加工工艺统一起来,使企业中的每个编程人员均能做出最佳化的刀具路径。

人性化的定制

机明软件支持全面的客制化功能定制,可以针对企业各方面的特点量身定制出一个更适合企业自身的自动编程解决方案。

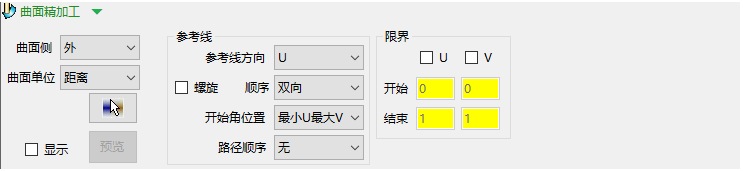

曲面精加工策略参数详解

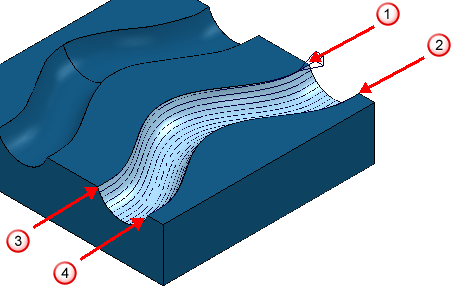

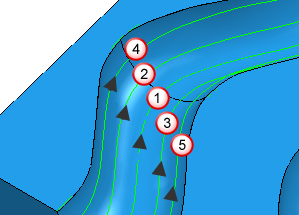

曲面精加工是在UV方向上对单一模型曲面进行加工的加工策略

曲面侧-选择是加工“外”还是“内”。

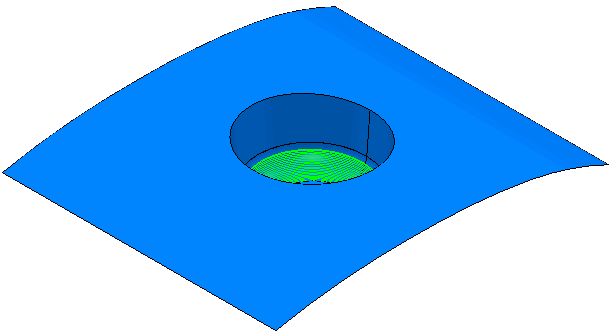

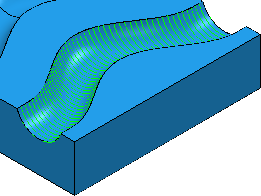

“曲面侧”为“外”

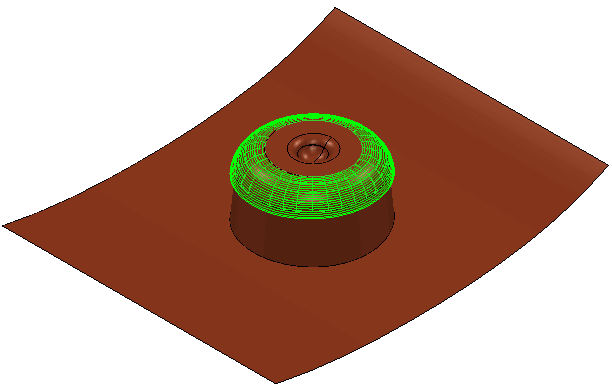

“曲面侧”为“内”

预览-预览刀路效果,选中曲面以后才会激活

参考线方向-选择参考线的方向。可以选择两个选项:“U”和“V”(曲面参数方向)。

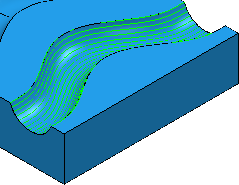

“参考线方向”为“U”:

“参考线方向”为“V”:

螺旋-产生螺旋路径。这可最大程度地减少提刀次数和增加切削时间,同时确保刀具的载荷条件和挠度更稳定。

加工顺序-选择如何加工连续刀具路径段。仅当为“样式”选择了“圆形”或“线性”时,此选项才可用。

单向-刀具只能按一个方向切削。

双向-刀具可以按两个方向切削。

双向连接-刀具按两个方向切削,并连接连续刀具路径段。

开始角-选择在哪个拐角开始加工。可以选择四个不同的开始角之一。

最小U最小V

最大U最小V

最小U最大V

最大U最大V

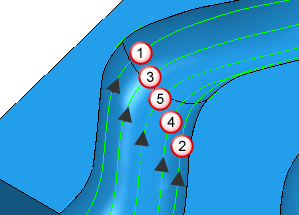

顺序-选择刀具路径段的顺序。这在瓶子模具等形状的直线投影过程中可能很有用。仅当为“样式”选择了“圆形”或“线性”时,此选项才可用。

无-保持平行类型移动。

由外向内-对刀具路径段进行排序,以便从参考线外部区域向内加工。

由内向外-对刀具路径段进行排序,以便从参考线内部区域向外加工。

方向-指定螺旋参考线的旋转方向。仅当为“样式”选择“螺旋”时,此选项才可用。

常见问题

一、固定循环有哪六个刀具动作?

(1)快速定位到X、Y坐标位置点;

(2)快速到R点;

(3)孔加工;

(4)孔底(暂停)动作;

(5)返回到R点,进行同一刀具其它加工;

(6)返回到初始点,换刀或结束加工。

二、刀具半径补偿指令有哪些?

G41——刀具半径补偿指令,左偏;

G42——刀具半径补偿指令,右偏;

G40——刀具半径补偿功能注销。

当对着刀具前进方向看,铣刀切削齿在左边时,用G41;铣刀切削齿在右边时,用G42。

使用刀具半径补偿指令后,即可按工件尺寸编程,而不需要计算刀具中心的实际轨迹。刀具直径的数值,应在执行指令G41或G42前输入数控系统计算机内存,以便计算机自动计算刀具中心实际运动轨迹。

三、数控机床坐标系及运动发现确定的原则是什么?

(1)刀具相对于静止工件而运动的原则,不管是工件移向刀具,还是刀具移近工件;

(2)标准的机床坐标系是一个右手笛卡儿直角坐标系,三个坐标轴的方向与机床的主要导轨相平行,且可根据右手螺旋方法确定出三个旋转坐标的方向;

(3)机床的某一运动部件的运动正方向,规定为增大工件与刀具之间距离的方向。

四、如何利用刀具补偿原理来消除加工误差?(以车床和铣床为例)

刀具或刀尖半径补偿的意义:在进行工件轮廓的加工时,由于刀具半径、刀尖半径的存在,刀具中心或假想刀尖和工件轮廓不重合。

如果数控系统不具备刀具半径自动补偿功能,则只能把工件轮廓换算成刀心轨迹进行编程,然后进行加工。

当刀具磨损、重磨、换刀时,要重新计算刀心轨迹,修改程序。然而当数控系统具备刀具半径自动补偿功能时,则只需按工件轮廓进行编程,数控系统会自动计算刀心轨迹,使刀具偏离工件轮廓一个半径值,即使刀具磨损、重磨、换刀时,也只需修改刀具偏离工件轮廓的半径值即偏置值,自动进行刀具半径补偿,不需要修改程序。

数控车床是按假想刀尖运动编程的,实际刀尖部位是一个小圆弧,在车削圆锥面和圆弧时会产生加工误差。

如果采用刀尖圆弧半径补偿方法,预先把刀尖圆弧半径和刀尖圆弧位置等参数输入到刀具数据库内,按工件轮廓编程,数控系统自动计算刀心轨迹,控制刀心轨迹进行切削加工,消除了由刀尖圆弧而引起的加工误差。同时也可以通过修改磨耗值来消除由于刀具磨损或对刀失误等引起的加工误差。

数控铣床中,刀具半径偏置量预先寄存在指定的寄存器中,运用刀具半径补偿指令,通过调整刀具半径补偿值来补偿刀具的磨损量等,以消除由于刀具磨损等引起的加工误差。同时即使更换刀具或进行了刀具重磨,只要加工轮廓不变、加工坐标系不变,就完全可以使用原来的程序。同时作为应用还可以通过调整刀具半径补偿量,来使用同一程序进行同一轮廓同一条件下的粗、精加工。

浙公网安备 33038202002266号

浙公网安备 33038202002266号